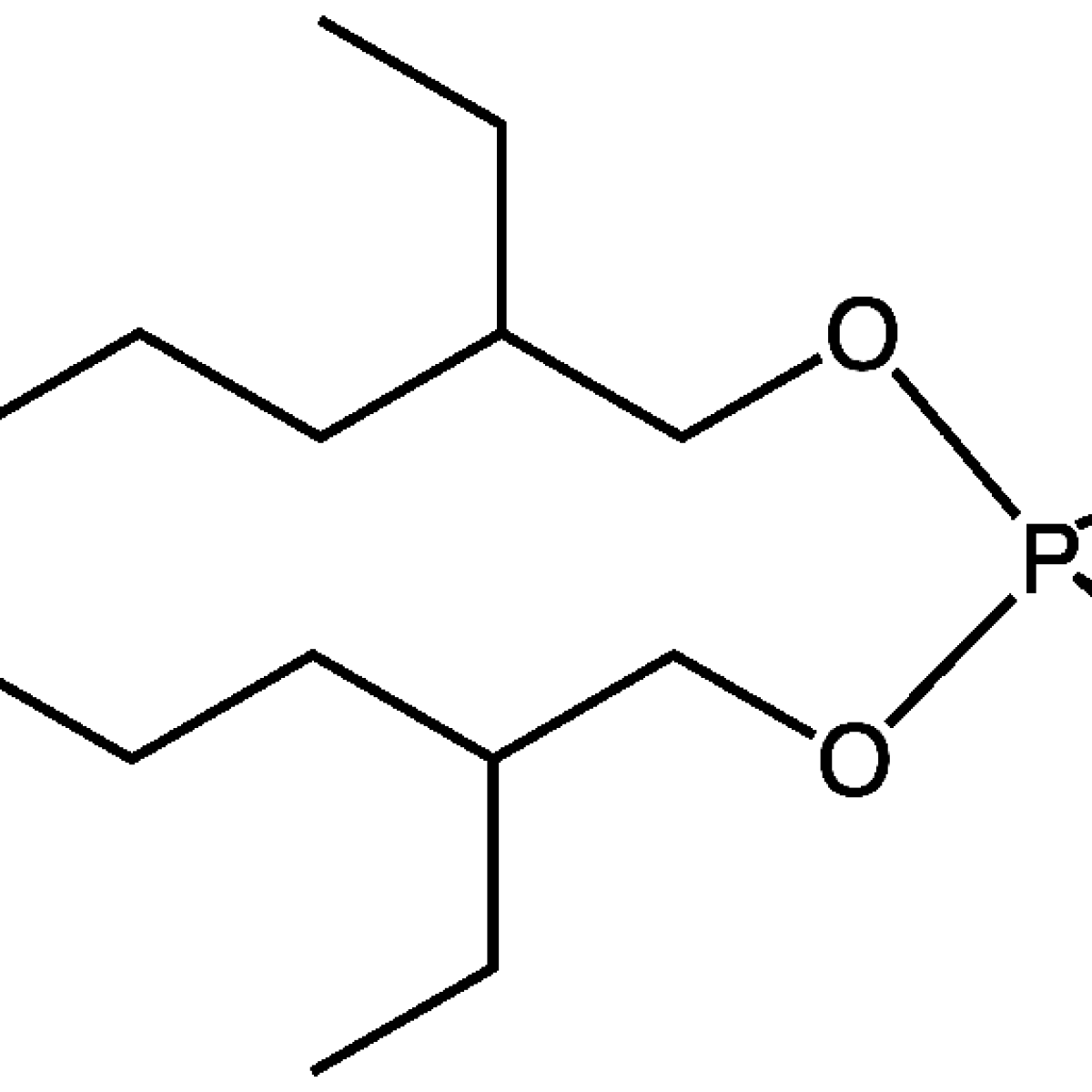

دپا، دای 2 اتیل هگزیل فسفریک اسید ماده استخراج کننده روی و نیکل Di2Ethyl Hexyl phosphoric Acid

منتشر نشدهDEHPA (اسید دی-(2-اتیلهگزیل) فسفریک) یک ترکیب ارگانوفسفری چندمنظوره است که کاربردهای گستردهای در صنایع مختلف دارد. به طور معمول به عنوان یک عامل استخراج در فرآیندهای استخراج حلال، جایی که فلزات را به صورت انتخابی از محلولهای آبی به فاز آلی جدا میکند، استفاده میشود. DEHPA به ویژه در استخراج روی، اورانیوم، وانادیوم و فلزات کمیاب زمین اثربخش است.

ویژگیهای فیزیکی:

چگالی: 0.96-0.99 گرم/سانتیمتر مکعب

نقطه ذوب: -15 درجه سانتیگراد

نقطه جوش: 285 درجه سانتیگراد

فشار بخار: 0.02 میلیمتر جیوه در 20 درجه سانتیگراد

حلالیت: تقریباً نامحلول در آب؛ حل در حلالهای ارگانیک متداول

دمای خودآتشگیری: 621 درجه فارنهایت (327 درجه سانتیگراد)

بو: کم

رنگ: بیرنگ تا زرد آبی

ویژگیهای شیمیایی:

DEHPA یک اسید ضعیف با pKa برابر با 2.2 است. همچنین یک عامل کالکتور است، به این معنا که میتواند با یونهای فلزی کمپلکس ایجاد کند. قابلیت DEHPA برای استخراج فلزات از محلولهای آبی به دلیل توانایی ایجاد کمپلکس با یونهای فلزی است. این کمپلکسها توسط تعامل اتمهای اکسیژن در مولکول DEHPA با یونهای فلزی ایجاد میشوند.

کاربردها:

این ماده نقش حیاتی در فرآیند سیانید کبالت ایفا میکند و به عنوان یک عامل استخراج مؤثر عمل میکند که به صورت انتخابی یونهای کبالت را از محلولهای آبی به فاز آلی جدا میکند. این جداسازی از طریق ایجاد همکمپلکسهای پایدار بین مولکولهای DEHPA و یونهای کبالت انجام میشود.

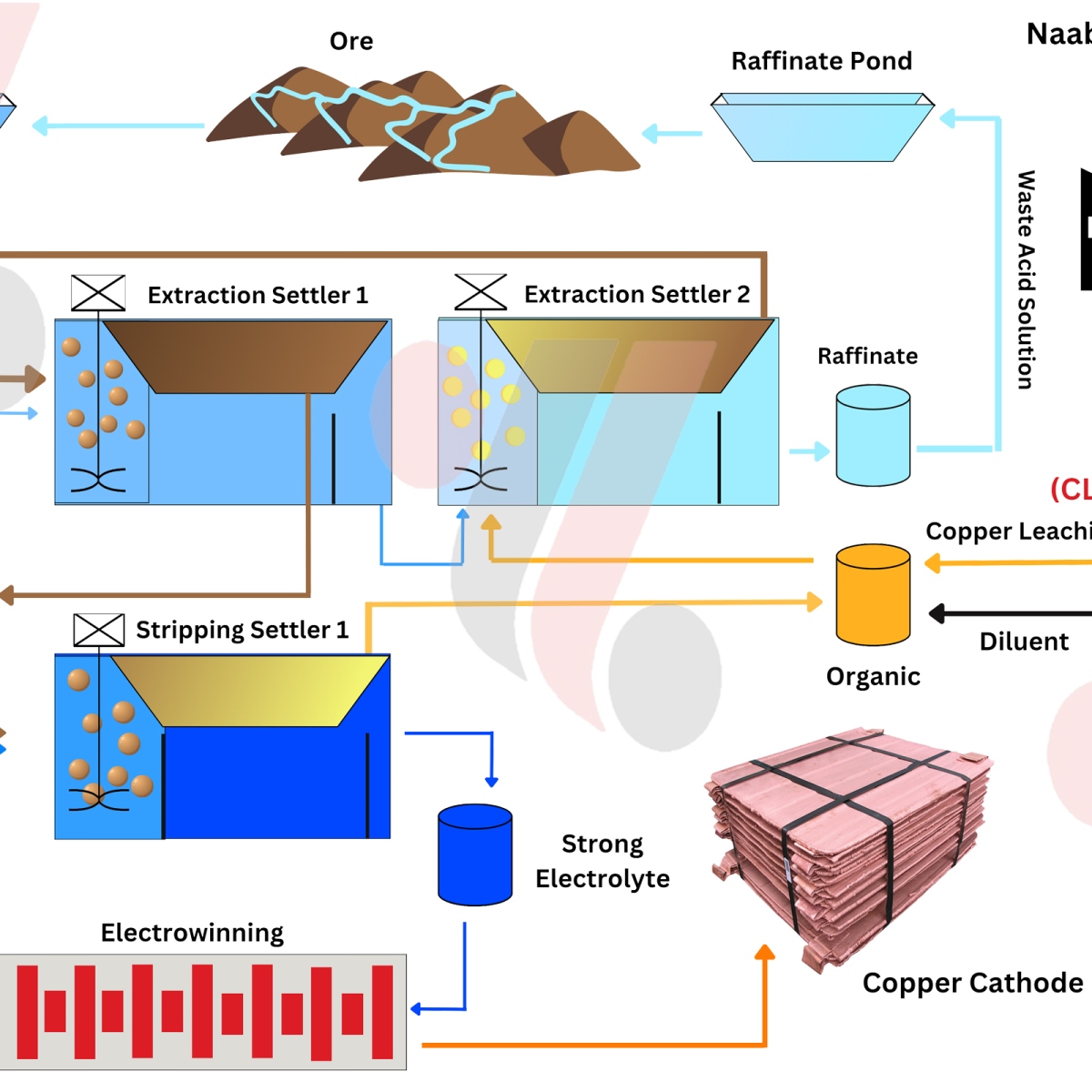

فرآیند سیانید کبالت به طور معمول شامل مراحل زیر است:

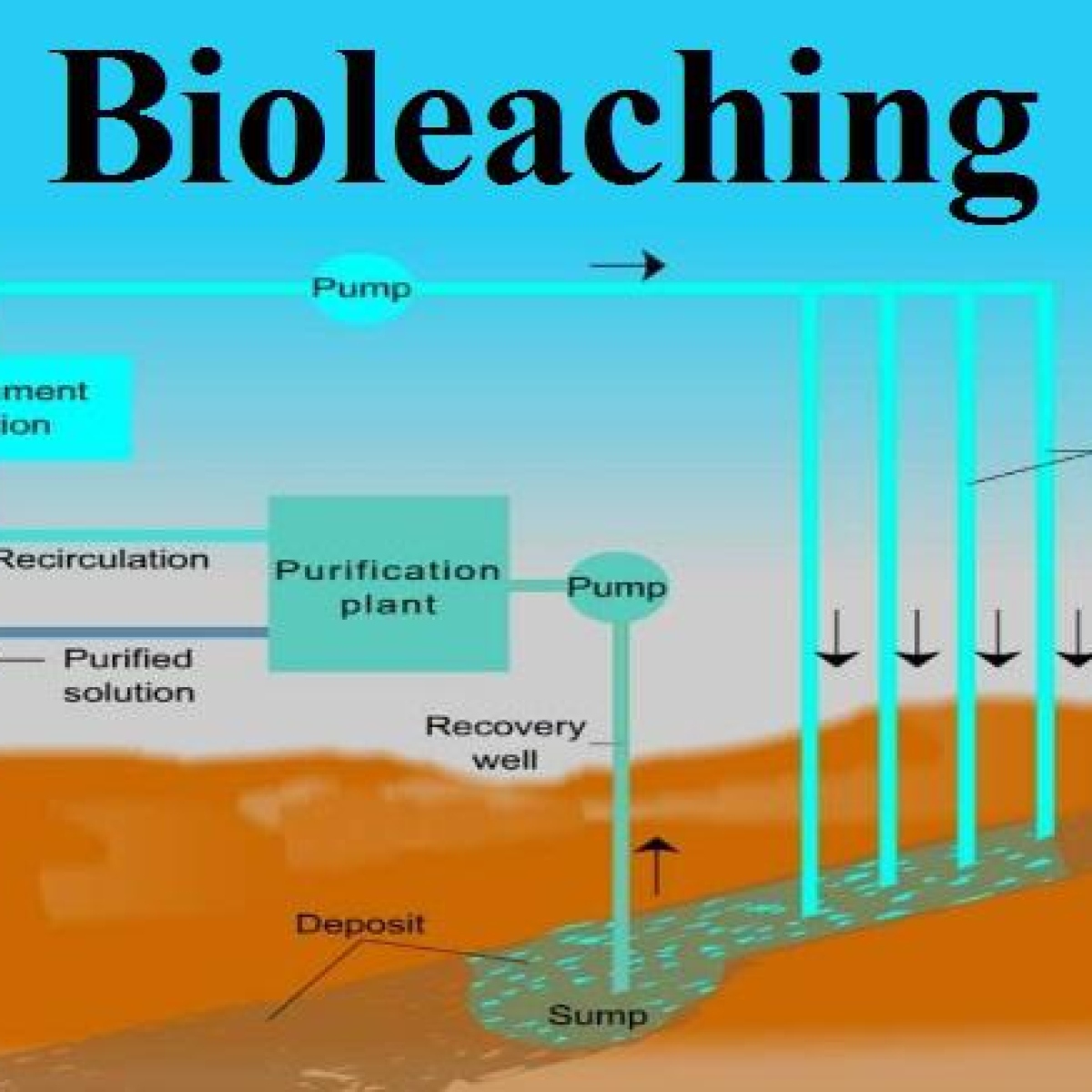

- سیانید: مواد حاوی کبالت، مانند سنگ معدن لاتریت یا کاتد باتری لیتیوم-یون مصرف شده، به وسیله یک محلول اسیدی سیانید میشوند. این محلول ترکیبات کبالت را حل کرده و یونهای کبالت را به فاز آبی رها میکند.

- استخراج حلال: فاز آبی حاوی یونهای کبالت با یک حلال آلی حاوی DEHPA تماس میگیرد. DEHPA به صورت انتخابی یونهای کبالت را از فاز آبی استخراج میکند و با آنها یک همکمپلکس میسازد. فاز آلی حاوی کبالت از فاز آبی خالی شده جدا میشود.

- خارج کردن: فاز آلی حاوی کبالت سپس با یک محلول آبی خارج کننده تماس میگیرد که به طور معمول شامل یک اسید قوی یا یک عامل کالکتور است. این محلول یونهای کبالت را از همکمپلکس DEHPA خارج کرده و آنها را به فاز آبی باز میگرداند.

- بازسازی: فاز آلی خالی شده با محلولی قلیایی تماس میگیرد که یونهای کبالت باقیمانده را حذف کرده و توانایی استخراج یونهای کبالت توسط DEHPA را بازمیگرداند.

DEHPA در فرآیند سیانید کبالت چندین مزیت ارائه میدهد:

- انتخابپذیری: DEHPA انتخابپذیری بالایی نسبت به یونهای کبالت از خود نشان میدهد، که امکان جداسازی کارآمد از سایر فلزات موجود در محلول سیانید را فراهم میسازد.

- کارایی: DEHPA به طور موثر یونهای کبالت را استخراج کرده و نرخ استخراج بالایی را حاصل میکند.

- پایداری: DEHPA همکمپلکسهای پایداری با یونهای کبالت میسازد که کاهش خسارات در طول فرآیند را حداقل میکند.

- سهولت بازسازی: DEHPA به سهولت بازسازی میشود و این او را به یک عامل استخراج پرهزینه تبدیل میکند.

استفاده از DEHPA به طور قابل توجهی به بهره وری و پایداری فرآیندهای سیانید کبالت کمک کرده است. این به افزایش تولید کبالت، که یک عنصر حیاتی برای کاربردهای مختلف از جمله باتریها، کاتالیزورها و ابرآلویهاست، کمک کرده است.

همچنین DEHPA در استخراج حلال از اورانیوم، وانادیوم، و فلزات نادر-زمینی مورد استفاده قرار میگیرد. همچنین به عنوان یک پلاستیسایزر برای پلیوینیل کلراید (PVC) نیز استفاده میشود. DEHPA یک ترکیب چندمنظوره با دامنه وسیعی از کاربردهاست.

اینجا برخی از کاربردهای خاص DEHPA آمده است:

پردازش هیدرومتالورژی: DEHPA نقش حیاتی در فرآیندهای هیدرومتالورژیک دارد که شامل استخراج و بازیابی فلزات از معدنها یا کانسانترههای آنها با استفاده از محلولهای آبی است. توانایی DEHPA در اتصال انتخابی به یونهای فلزی خاص، آن را به عنوان یک ماده اساسی در این فرآیندها میسازد.

استخراج اورانیوم: DEHPA به طور گسترده در صنعت هستهای برای استخراج اورانیوم از معادن آن استفاده میشود. فرآیند Dapex که از DEHPA به عنوان عامل اصلی استخراج استفاده میکند، روش متداولترین بازیابی اورانیوم است.

استخراج وانادیوم: DEHPA همچنین برای استخراج وانادیوم از منابع مختلف مانند شنهای غنی از وانادیوم و معادن با کیفیت پایین استفاده میشود. این اجازه استخراج انتخابی وانادیوم از سایر فلزات را فراهم میکند و بازیابی کارآمد را ممکن میسازد.

بازیابی فلزات کمیاب زمین: DEHPA در استخراج فلزات کمیاب زمین از معادن و کانسانترههای مختلف استفاده میشود. انتخابپذیری و کارایی آن، آن را به عنوان یک ماده مفید در تولید عناصر کمیاب زمین ارزشمند میسازد.

حذف آلایندههای فلزی: DEHPA میتواند برای حذف آلایندههای فلزی از جریانهای فرآیندی مانند تصفیه فلزات یا پالایش آبهای زاید استفاده شود. اتصال موثر آن به یونهای فلزی ناخواسته، جداشدن آنها از محصول مطلوب را ممکن میکند.

علاوه بر این کاربردهای اصلی، DEHPA در زمینههای مختلف دیگر نیز استفاده میشود مانند:

کاتالیز: DEHPA میتواند به عنوان یک کاتالیزور در برخی از واکنشهای شیمیایی عمل کند، به ویژه در تولید ترکیبات آلی.

افزودنیهای روغنهای موتور: گاهی اوقات DEHPA به روغنهای موتور افزوده میشود تا عملکرد آنها را بهبود بخشد و از زنگ زدگی جلوگیری کند.

افزودنیهای پلیمر: DEHPA میتواند به پلیمرها افزوده شود تا خواص آنها را بهبود بخشد، مانند مقاومت به آتش.

فارسی

فارسی  English

English

1_large.png)

_large.png)